Остекление первого петербургского небоскреба — уникальная операция. Причин тому как минимум две. Первая — объем работ. Площадь остекления башни «Лахта центра» — 72 500 м². Это почти три Красных площади в Москве, или десять футбольных полей или пятнадцать платформ для посадки первой ступени Falcon 9 миссии SpaceX…

Всего же стеклянная часть фасадов комплекса (башня+МФЗ) достигает 130 тыс. кв. метров. Претендует на мировой рекорд.

Вторая причина — помимо впечатляющей квадратуры, сложности придает уникальная форма башни. Она меняется на каждом этаже — расширяется, сужается и закручивается — каждый этаж на 0,82 градуса относительно центральной оси.

Эта непростая геометрия задала немало задач не только проектировщикам, но и тем, кто непосредственно остекляет башню. Из-за формы большая часть стеклопакетов немного отличается друг от друга — значит, для каждого предусмотрено его собственное место.

Узнаем, как складывается этот стеклянный пазл из 16 505 элементов + премьерный показ видео о том, как его будут мыть.

Основной элемент

В качестве фасадного элемента выступает параллелограмм гнутой формы:

Изогнутость стеклопакета нужна для достижения спиралевидной формы здания — фасад как бы обтекает башню вокруг ее оси. Простые плоские стеклопакеты дадут в этом случае эффект «граненого стакана». Холодногнутый вариант подразумевает гладкую монолитную поверхность:

Как гнут стеклопакет «холодным» способом

Ламинированный пакет размером 2,8 м х 4,2 м укладывается в алюминиевую раму, лежащую в горизонтальном положении. Под собственным весом (около 780 кг) стеклопакет деформируется, изгибаясь под форму рамы. Термическое воздействие отсутствует – это технология «холодного гнутья». Максимальная деформация одного угла стеклопакета из плоскости — около 40 мм.

Где делают такие стекла

Начнем с того, что в России холодногнутые стекла делают. Если говорить о чисто российских брендах, то это пока — пара относительно небольших производств, у которых еще нет мощностей для освоения объема в 72 тысячи кв. метров. Но, думаем, что у них все впереди.

Для башни «Лахта центра» стеклопакеты производит Josef Gartner GmbH, для МФЗ — сразу 4 компании.

Образцы стекла всех четырех производителей фасадов МФЗ, выставленные на площадке для натурного моделирования. Лахта, Петербург, 2016

«Гартнер» работает в России — специально под проект немцы открыли производство в Левашово, в 20 километрах от площадки. Это решение — из области логистики: доставлять из Германии негабаритные и очень тяжелые стеклопакеты, конечно, не по-немецки — непрагматично.

Завод в Левашово — 12-й, принадлежащий группе и первое полноценное производство компании в России.

Тотальный контроль

Неправильное поведение стекла в фасаде означает что человек где-то совершил ошибку — в расчете, или в изготовлении, или в транспортировке, или в установке. Поэтому все четыре этапа контролируются — до прибытия на площадку- производителем, а далее — уже строителями. Так что встречают новоприбывшую партию стеклопакетов не караваем, а спецсредствами.

Контролеры по специальной технологической инструкции отсматривают каждый стеклопакет – каждый из тех десятков тысяч, которые будут во всем комплексе «Лахта центра». Составляется еженедельный отчет об обнаруженных негативных нюансах, если таковые имеются. Когда стекло перекалено, то это трудноуловимый производственный дефект, а вот внутренние пузырьки или дефекты по причине плохой транспортировки поможет установить внимательность и дотошность специалистов.

Процесс крепления

Сам процесс выглядит так:

Всего же стеклянная часть фасадов комплекса (башня+МФЗ) достигает 130 тыс. кв. метров. Претендует на мировой рекорд.

Вторая причина — помимо впечатляющей квадратуры, сложности придает уникальная форма башни. Она меняется на каждом этаже — расширяется, сужается и закручивается — каждый этаж на 0,82 градуса относительно центральной оси.

Эта непростая геометрия задала немало задач не только проектировщикам, но и тем, кто непосредственно остекляет башню. Из-за формы большая часть стеклопакетов немного отличается друг от друга — значит, для каждого предусмотрено его собственное место.

Узнаем, как складывается этот стеклянный пазл из 16 505 элементов + премьерный показ видео о том, как его будут мыть.

Основной элемент

В качестве фасадного элемента выступает параллелограмм гнутой формы:

Изогнутость стеклопакета нужна для достижения спиралевидной формы здания — фасад как бы обтекает башню вокруг ее оси. Простые плоские стеклопакеты дадут в этом случае эффект «граненого стакана». Холодногнутый вариант подразумевает гладкую монолитную поверхность:

Как гнут стеклопакет «холодным» способом

Ламинированный пакет размером 2,8 м х 4,2 м укладывается в алюминиевую раму, лежащую в горизонтальном положении. Под собственным весом (около 780 кг) стеклопакет деформируется, изгибаясь под форму рамы. Термическое воздействие отсутствует – это технология «холодного гнутья». Максимальная деформация одного угла стеклопакета из плоскости — около 40 мм.

Где делают такие стекла

Начнем с того, что в России холодногнутые стекла делают. Если говорить о чисто российских брендах, то это пока — пара относительно небольших производств, у которых еще нет мощностей для освоения объема в 72 тысячи кв. метров. Но, думаем, что у них все впереди.

Для башни «Лахта центра» стеклопакеты производит Josef Gartner GmbH, для МФЗ — сразу 4 компании.

Образцы стекла всех четырех производителей фасадов МФЗ, выставленные на площадке для натурного моделирования. Лахта, Петербург, 2016

«Гартнер» работает в России — специально под проект немцы открыли производство в Левашово, в 20 километрах от площадки. Это решение — из области логистики: доставлять из Германии негабаритные и очень тяжелые стеклопакеты, конечно, не по-немецки — непрагматично.

Завод в Левашово — 12-й, принадлежащий группе и первое полноценное производство компании в России.

Тотальный контроль

Неправильное поведение стекла в фасаде означает что человек где-то совершил ошибку — в расчете, или в изготовлении, или в транспортировке, или в установке. Поэтому все четыре этапа контролируются — до прибытия на площадку- производителем, а далее — уже строителями. Так что встречают новоприбывшую партию стеклопакетов не караваем, а спецсредствами.

Контролеры по специальной технологической инструкции отсматривают каждый стеклопакет – каждый из тех десятков тысяч, которые будут во всем комплексе «Лахта центра». Составляется еженедельный отчет об обнаруженных негативных нюансах, если таковые имеются. Когда стекло перекалено, то это трудноуловимый производственный дефект, а вот внутренние пузырьки или дефекты по причине плохой транспортировки поможет установить внимательность и дотошность специалистов.

Процесс крепления

Сам процесс выглядит так:

Фасадная система крепления – навесная. Фасадные панели (стеклопакеты в рамах) навешиваются на скобы, а не крепятся жестко к несущему остову здания.

В готовом виде с внутренней стороны:

Вид скоб для навешивания стеклопакетов в соседнем МФЗ:

Ряд в готовом виде, там же:

За счет навесной системы получается, что стеклянная оболочка облегает конструкцию, но не встроена в здание, оставаясь в некотором роде независимой.

Причина выбора именно такого варианта – в том, что конструкция башни будет подвижна — из-за осадки и усадки во время строительства и после завершения всех монолитных работ, воздействия внешних фактов, например, ветра и солнца. Навесная система и решение по стыкам между стеклопакетами дают компенсирующий эффект, делая фасад независимым от колебаний здания, усилий, возникающих в его конструкциях.

Еще одна причина в том, что и сами фасадные панели тоже двигаются — из-за температурных перепадов: летом они расширяются, а зимой сжимаются. Такой же, но менее выраженный процесс происходит и в течение суток. Конечно, эти факторы требовали учета в конструкции стеклопакета и системе крепления фасада.

Получается, что между стыками стеклопакетов образуется некоторое пространство? Так и есть. Каждая панель по периметру имеет уплотнители, которые препятствуют влиянию внешних факторов на внутренний климат здания. Фасадная система — герметична.

Пространство есть также между фасадом и межэтажным перекрытием — при последующих работах его закрывают.

Почему стеклят не сразу

Остекление — «замыкающий» вид работ по возведению башни. Остекленные уровни позволяют увидеть, каким будет небоскреб в своем завершенном облике.

Технологический разрыв между остеклением и работами по возведению композитной конструкции вокруг ядра башни обусловлен удобством размещения оборудования для подъема и установки стеклопакетов и необходимым безопасным расстоянием. Под возводимыми этажами устанавливаются защитно-улавливающие сетки для предотвращения падения строительных инструментов и материалов.

Высота стеклопакета, как мы помним, 4.2 метра. Это эквивалентно высоте одного этажа. Фасадные элементы вывешиваются по периметру этажа. После этого процесс установки переходит на уровень выше.

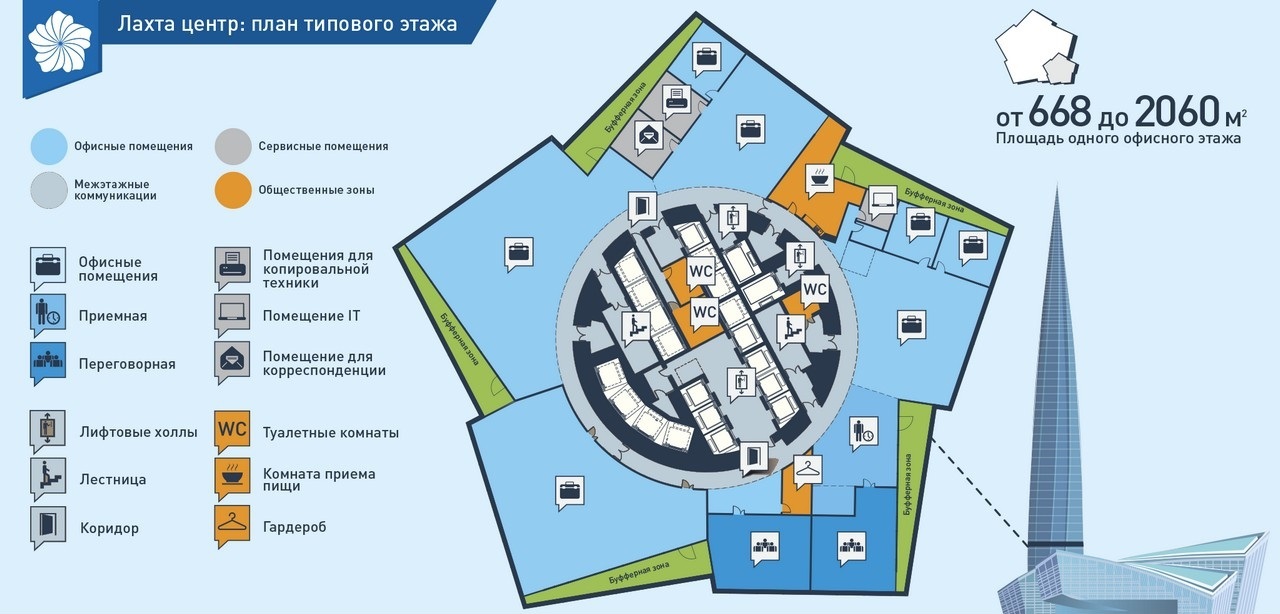

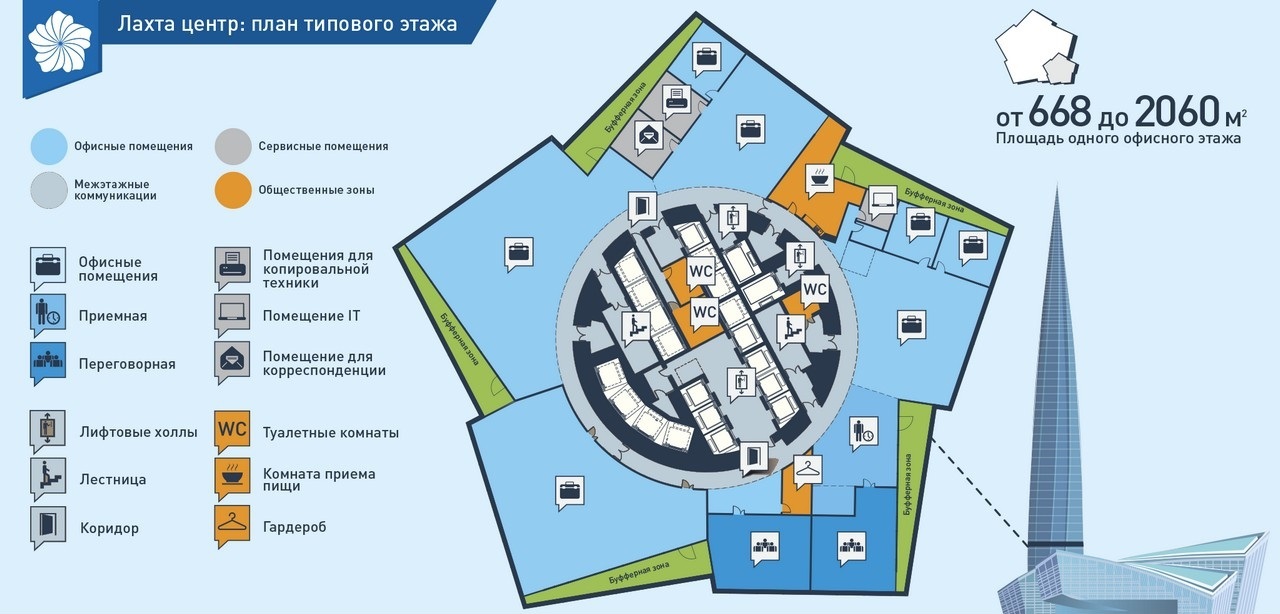

Буферные зоны

Здание в горизонтальном разрезе состоит из пяти лепестков. В углах, между гранями лепестков, предусмотрены двойные фасады. Пространство между «нитками» фасадов — буферные зоны.

Буферные зоны — это своеобразные застекленные лоджии, с помощью которых возможно естественное проветривание: на «лоджиях» предусмотрены «форточки» — технические клапана, которые будут автоматически открываться при определенных условиях.

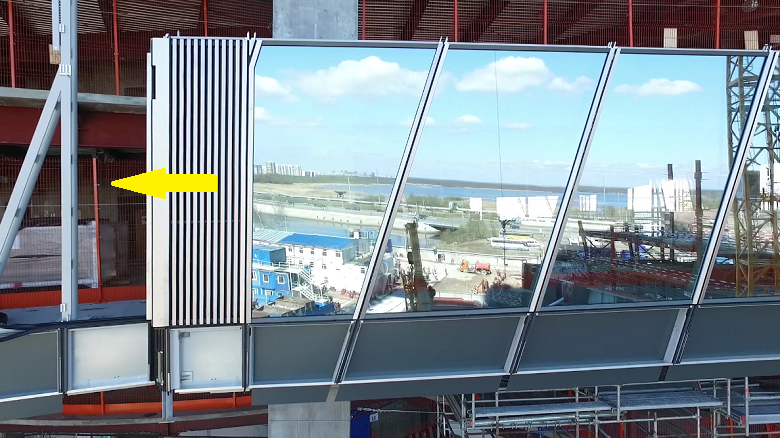

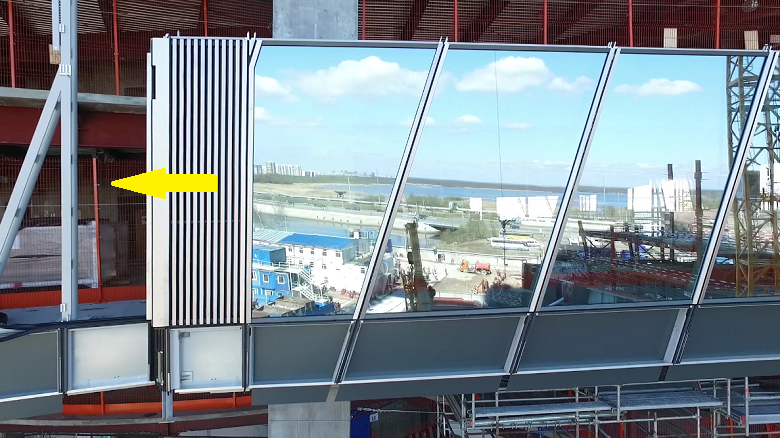

Буферные зоны занимают по высоте сразу два этажа, поэтому фасадные панели навешиваются не на плиту перекрытия, а на направляющие рамы:

Двухэтажная буферная зона, вид изнутри:

И вид «лоджии» сбоку:

СОФ

Все конструктивные элементы и инженерные системы современного здания связаны между собой. Фасад – не исключение. Для очистки фасада «Лахта центра» от загрязнений или для замены поврежденных стекол используют специальный подъемник. В ребрах башни между фасадными панелями предусмотрены пазы, а в самой люльке-подъемнике — хомуты со стержнями, которые фиксируются в пазах фасада.

Данная система крепления позволяет полностью устранить раскачивание люльки на высоте.

Называется это «СОФ», система обслуживания фасада. СОФ разработали специально под башню — из-за спиралевидной формы готовых решений не нашлось. А пока — видео об этой системе. Кстати, это — премьерный показ.

В готовом виде с внутренней стороны:

Вид скоб для навешивания стеклопакетов в соседнем МФЗ:

Ряд в готовом виде, там же:

За счет навесной системы получается, что стеклянная оболочка облегает конструкцию, но не встроена в здание, оставаясь в некотором роде независимой.

Причина выбора именно такого варианта – в том, что конструкция башни будет подвижна — из-за осадки и усадки во время строительства и после завершения всех монолитных работ, воздействия внешних фактов, например, ветра и солнца. Навесная система и решение по стыкам между стеклопакетами дают компенсирующий эффект, делая фасад независимым от колебаний здания, усилий, возникающих в его конструкциях.

Еще одна причина в том, что и сами фасадные панели тоже двигаются — из-за температурных перепадов: летом они расширяются, а зимой сжимаются. Такой же, но менее выраженный процесс происходит и в течение суток. Конечно, эти факторы требовали учета в конструкции стеклопакета и системе крепления фасада.

Получается, что между стыками стеклопакетов образуется некоторое пространство? Так и есть. Каждая панель по периметру имеет уплотнители, которые препятствуют влиянию внешних факторов на внутренний климат здания. Фасадная система — герметична.

Пространство есть также между фасадом и межэтажным перекрытием — при последующих работах его закрывают.

Почему стеклят не сразу

Остекление — «замыкающий» вид работ по возведению башни. Остекленные уровни позволяют увидеть, каким будет небоскреб в своем завершенном облике.

Технологический разрыв между остеклением и работами по возведению композитной конструкции вокруг ядра башни обусловлен удобством размещения оборудования для подъема и установки стеклопакетов и необходимым безопасным расстоянием. Под возводимыми этажами устанавливаются защитно-улавливающие сетки для предотвращения падения строительных инструментов и материалов.

Высота стеклопакета, как мы помним, 4.2 метра. Это эквивалентно высоте одного этажа. Фасадные элементы вывешиваются по периметру этажа. После этого процесс установки переходит на уровень выше.

Буферные зоны

Здание в горизонтальном разрезе состоит из пяти лепестков. В углах, между гранями лепестков, предусмотрены двойные фасады. Пространство между «нитками» фасадов — буферные зоны.

Буферные зоны — это своеобразные застекленные лоджии, с помощью которых возможно естественное проветривание: на «лоджиях» предусмотрены «форточки» — технические клапана, которые будут автоматически открываться при определенных условиях.

Буферные зоны занимают по высоте сразу два этажа, поэтому фасадные панели навешиваются не на плиту перекрытия, а на направляющие рамы:

Двухэтажная буферная зона, вид изнутри:

И вид «лоджии» сбоку:

СОФ

Все конструктивные элементы и инженерные системы современного здания связаны между собой. Фасад – не исключение. Для очистки фасада «Лахта центра» от загрязнений или для замены поврежденных стекол используют специальный подъемник. В ребрах башни между фасадными панелями предусмотрены пазы, а в самой люльке-подъемнике — хомуты со стержнями, которые фиксируются в пазах фасада.

Данная система крепления позволяет полностью устранить раскачивание люльки на высоте.

Называется это «СОФ», система обслуживания фасада. СОФ разработали специально под башню — из-за спиралевидной формы готовых решений не нашлось. А пока — видео об этой системе. Кстати, это — премьерный показ.

Стеклянные инновации

Первый стеклянный фасад как архитектурный элемент здания появился в Германии в 1926 году. Полностью светопрозрачные фасады впервые в мире стали применяться в Советском Союзе. Первым зданием с фасадным остеклением стал Дом Центросоюза, построенный в Москве в 1936 году известным архитектором Чарльзом Эдуардом Ле Корбюзье.

Вскоре это архитектурное новшество стало очень популярным. Сначала зеркальные фасады были просто прямыми. Потом, в 1940-х годах в Западной Европе появилось изогнутое архитектурное стекло. В основе процесса сгибания – моллирования – нагревание стекла до температуры – 600 °С, затем — изгибание с помощью формы и медленное охлаждение. Из такого стекла сделана макушка небоскреба 30 St Mary Axe — Лондонский Огурец.

В начале 1990-х годов было изобретено холодногнутое стекло. Канадец Rick Silas сумел согнуть закаленное стекло при комнатной температуре, сохранив его структурную целостность. Придуманный способ Cold Bent Shattered Glass позволяет гнуть стекла и многослойные стеклопакеты вокруг практически любых существующих конструкций.

Первым объектом из холодногнутого стекла в России стала петербургская штаб-квартира банка «Санкт-Петербург», площадь остекления — 20 000 м². Второй – 255-метровая башня «Эволюция» в Москва-Сити:

Следующий объект – 462-метровый «Лахта Центр», где площадь холодногнутого остекления в доходит до 85% всей фасадной поверхности супертолла.

Источник

Комментариев нет:

Отправить комментарий